加快构建现代化产业体系·先进材料产业发展

民生账本•“十四五”里的重庆烟火③ | 韩利雄的神奇纤维

作者:王雪

文章来源:七一客户端发布时间:2025-10-25 08:14:00

【创新账本】

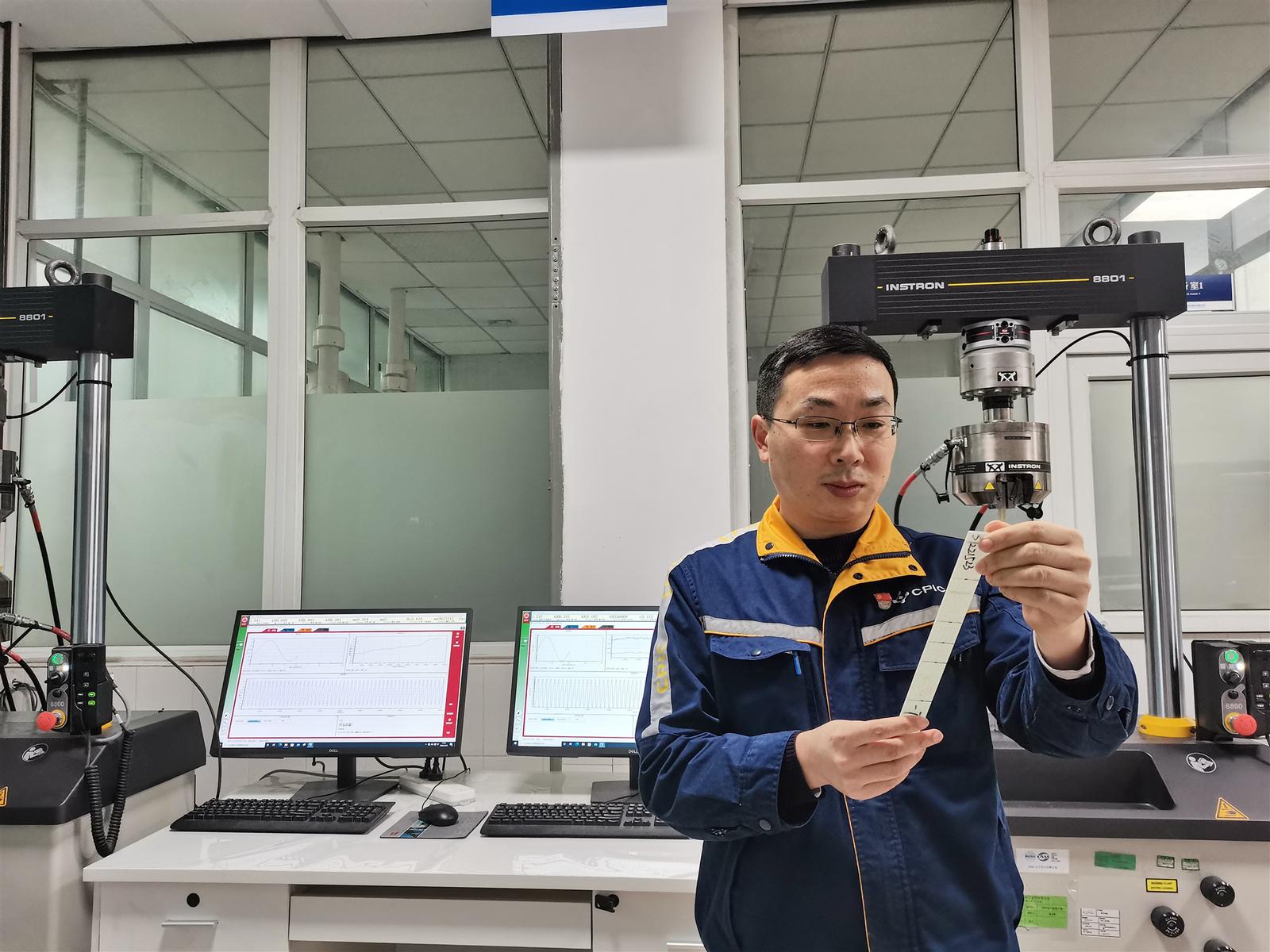

攻克百米风电叶片世界难题,和团队自主研发的超高模玻璃纤维填补国内空白,助力公司成为全球最主要的玻璃纤维供应商之一

【行业账本】

助力公司资产规模激增26%;玻纤纱及制品年产能突破百万吨大关,规模进入全球前三;“十四五”期间公司税收贡献超16亿元

傍晚,重庆国际复合材料股份有限公司研发中心玻璃配方研发经理韩利雄,结束了一天紧张而充实的工作,信步走出实验室。

远处,山城重庆的灯火正次第点亮,犹如大地之上渐次苏醒的星河,温暖而明亮。

他知道,在这片璀璨灯海之中,或许正有他参与研发的玻璃纤维所制造的风电叶片,将呼啸的山风转化为清洁电能,送入千家万户。

万家灯火,饭菜飘香——这份寻常人家的烟火气息,让他一天的疲惫顷刻间烟消云散。

谁能想到,维系这人间烟火的,竟是一根根直径不足头发丝十分之一的玻璃纤维。它们织就了百米风电叶片的“强韧筋骨”,捕捉风的律动,点亮夜的温柔。

更让韩利雄自豪的是,全球每四片风电叶片中,就有一片流淌着来自他所在公司的技术血脉。他和团队,正是这“筋骨”背后的锻造者。

从技术突围到全球领先的“纤维力量”

2015年初春,国际复材公司研发中心的实验室里,灯火常常彻夜通明。那时,一个艰巨的使命落在了韩利雄和团队的肩上:攻克百米级风电叶片的核心材料——超高模量玻璃纤维。

当时,中国风电产业正处在爬坡过坎的关键阶段。尽管国际复材已能生产用于90米叶片的高模量玻璃纤维,但要用于百米级叶片,模量必须突破95GPa(吉帕)才行。

“这几乎是从零开始,重构整个玻璃配方体系。”没有先例、没有参照、没有成熟经验,还要面对反复试验失败的压力,攻克这一世界级难题的每一步都充满未知与挑战。

“要么啃下这块硬骨头,要么眼看着被别人越甩越远。”韩利雄与团队毅然选择背水一战。

历经两年鏖战、上百种配方的调试,韩利雄与团队终于在2017年夏天迎来第一道曙光。然而真正的考验,却在次年酷暑中悄然降临。

生产试验中,1600℃的玻璃液在漏板上屡屡堵塞,拉不出均匀的纤维。车间热浪滚滚,温度逼近50℃,研发人员只能轮番上阵,手持特制钢针,一遍遍疏通比发丝还要纤细的漏嘴设备。

“我们几乎是不眠不休地守在窑炉边,眼睛被高温烤得又红又肿,有时候连东西都看不清楚。”韩利雄回忆道。

持续攻坚后,“元凶”终于被揪出——原来是配方中某个元素含量的细微偏差,导致玻璃熔液析晶温度过高。

2018年岁末,当高温玻璃液成功拉出4000根均匀如发的细丝并完美集束时,整个团队都沸腾了。

“这一技术突破,不仅填补了国内空白,更让中国站上了超高模玻璃纤维的世界前沿。”韩利雄激动地说。

新一代玻纤模量比传统产品高出约30%,可将叶片长度从90米延伸至100米,使扫风面积增加20%以上,发电效率提升约40%。用它制造的102米海上风电叶片,扫风面积相当于4.7个标准足球场,配备该款叶片的单台风力发电机,年发电量可满足约2万户家庭一年需求。

也正是在持续攻坚期,《重庆市材料工业高质量发展“十四五”规划》正式出台,明确提出打造250亿级高性能纤维和复合材料产业集群。政策的东风,为研发注入了更强信心与资源保障。

2024年初,韩利雄和团队乘势而上,成功推出模量高达100GPa的迭代产品,可支持110米以上风电叶片制造,将中国超大型风电叶片研发推至新的高度。

这一系列突破,让国际复材不仅在国内市场独占鳌头,更在全球风电材料领域赢得话语权,成为中国制造从追赶到引领的生动注脚。

从实验室到人间烟火的温暖传递

技术的突破,不仅照亮了企业的全球发展之路,也深深嵌入韩利雄的家庭生活与寻常百姓的日常点滴。

“以前孩子总觉得我的工作‘神秘又遥远’。”韩利雄笑着说。而现在,他可以指着大山上转动的风电机组告诉孩子,“看,爸爸做的玻璃纤维,就藏在那大叶片的‘骨头’里,它一转,我们的灯就更亮了”。

随着国际复材“十四五”规划的推进和H系列高性能玻璃纤维产能的持续释放,韩利雄也迎来了个人事业与家庭生活的双重收获。作为核心技术骨干,他在公司推行的“技术晋升双通道”体系中获得了高级职称,并在股权激励等人才政策中受益。这不仅是对他专业能力的认可,也为家庭带来了满满的幸福感。

与此同时,国际复材的玻璃纤维产品,正以越来越广的维度融入社会的脉动:

在5G通信领域,公司研发的低介电玻璃纤维成为信号传输的“高速公路”。家住重庆市渝北区的李女士欣慰地说:“现在视频通话几乎不再卡顿,孩子在国外读书,每次视频清晰得就像在身边。”这背后,正是低介电玻璃纤维在基站和服务器中的广泛应用。

在新能源汽车领域,用于工程塑料的玻纤产品助推汽车轻量化大步前进。网约车司机李师傅算了一笔账:“换了新能源车,每天电费只有之前油费的三分之一,续航还越来越靠谱。”其轻量化车身中,正有玻璃纤维复合材料的关键贡献。

在特高压电网方面,团队开发的高绝缘玻纤成功应用于“疆电入渝”等国家重大工程。去年盛夏,重庆连续高温,用电负荷屡创新高。国网重庆市电力公司相关工作人员表示:“正是依赖稳定的特高压输电,我们才扛住了用电高峰,保障了市民的正常生活。”

伴随着国家“新质生产力”战略的推进和公司国际化布局的加速,如今,国际复材已在全球布局7大生产基地,17条现代化玻纤池窑生产线日夜运转,共同构建起年产能超过120万吨、规模位列全球前三的产业格局。

如今,韩利雄仍常常站在实验室凝视那一根根晶莹的纤维。

五年,可以改变什么?对于韩利雄来说,是科研论文里的公式变成了现实生活中的便利,是实验室里的纤维连接起了全球市场,是一个异乡人在这座城市找到了归属感。

在国际复材F02C高性能玻纤智能制造生产线投产后,他特意带孩子进行了一次“工厂之旅”。面对高度自动化的生产场景,孩子惊叹:“爸爸,这里好像科幻电影!”那一刻,韩利雄深切体会到,他们锻造的不仅是一种材料,更是下一代对未来科技的向往与信心。

在韩利雄看来,五年的温暖征程印证了一个硬道理:在高端制造的征途上,唯创新可突破瓶颈,唯坚持可抵达远方。

【数读】先进材料产业

“十四五”期间,重庆成功创建4个国家级新材料产业基地,打造4家市级制造业创新中心,累计获批8个国家级单项冠军产品,截至2024年产值超过6200亿元;建成全球最大的氨纶单体装置和己二酸生产基地,在尼龙66全产业链上打破国际垄断,玻璃纤维产能列西部第一、全国第三,全国首款自主牌号铝合金汽车板研发成功。

编辑:王雪